工業機器人作為制造業轉型升級的重要抓手,近年來在中國政策與市場雙重推動下實現了快速發展。其全面推廣與普及仍面臨諸多現實挑戰,主要體現在以下幾個方面:

一、技術與人才瓶頸制約應用深度

當前中國工業機器人產業在核心零部件領域仍存在對外依賴,減速器、控制器等關鍵技術尚未完全自主化,導致整機成本居高不下。機器人系統集成、運維調試等復合型人才嚴重短缺,企業引入機器人后常因操作維護能力不足而影響使用效率。某汽車零部件企業反饋,其購買的焊接機器人因缺乏專業編程人員,實際產能僅達到設計標準的60%。

二、企業轉型成本與風險形成阻力

中小制造企業面臨設備更新與生產線改造的雙重壓力。以一臺中等負載工業機器人為例,其采購成本約15-30萬元,配套輔助設備和系統集成費用往往超過機器人本身價格。傳統生產模式向自動化轉型需要重新設計工藝流程,期間可能造成生產停滯。廣東某家電企業測算顯示,完成自動化改造后需要3-5年才能收回投資成本,這種長周期回報令許多企業望而卻步。

三、行業適配性與柔性生產挑戰

中國制造業門類繁雜,不同行業對機器人的技術要求差異顯著。在服裝、家具等非標產品領域,機器人難以應對頻繁換產和復雜工藝。現有機器人系統在視覺識別、力控反饋等關鍵技術上仍難以完全替代熟練工人的柔性調整能力。某衛浴企業嘗試引入拋光機器人后發現,其對產品輕微變形無法自主補償,廢品率較人工操作上升12%。

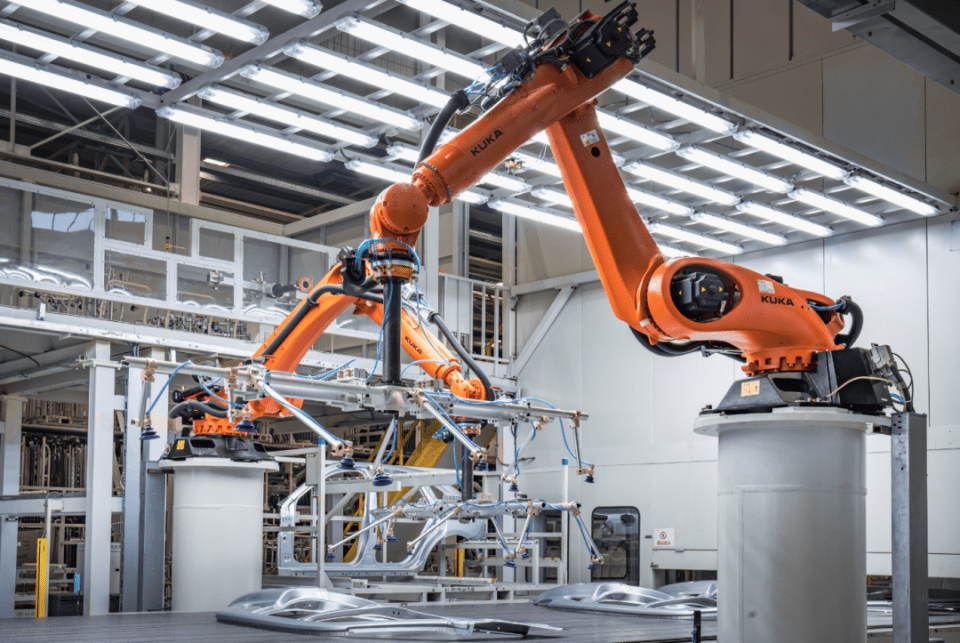

四、產業鏈協同與標準體系待完善

工業機器人應用需要與上下游設備、管理系統深度集成。目前國內缺乏統一的通信協議和數據標準,不同廠商設備之間的互聯互通存在障礙。在長三角某工業園區的調研顯示,園區內企業使用的機器人品牌超過20種,系統集成商需要為每個項目定制開發接口,顯著增加了應用復雜度與成本。

五、市場認知與接受度仍需提升

許多企業對機器人的認知仍停留在“替代人工”的初級階段,尚未認識到其在質量管控、數據采集等方面的增值價值。部分企業管理者對技術變革存在抵觸心理,擔心組織結構調整帶來的管理挑戰。行業協會調查表明,超過40%的中小企業主認為現有員工技能足以滿足生產需求,缺乏引進機器人的緊迫感。

破解這些難題需要多方協同發力:一方面要加強核心技術攻關與人才培養,通過政企合作建設機器人實訓基地;另一方面需探索融資租賃、共享制造等創新模式降低使用門檻。最重要的是推動機器人技術與行業工藝的深度融合,開發更具中國產業特色的解決方案,讓工業機器人真正成為制造強國建設的有力支撐。